OPIS PRODUKTU

Konektor C-JOINT jest wiązką pojedynczych, ciągłych włókien węglowych równolegle ułożonych w polimerowym oplocie w postaci siatki. Oplot można rozciągać w kierunku podłużnym, w poprzecznym oraz można go ściągać. Wiązka włókien nabiera sztywności w wyniku impregnacji w fabrycznie przygotowanej, nieorganicznej zaprawie MX-JOINT. Tak przygotowane konektory C-JOINT wprowadzane są do specjalnie przygotowanych otworów w elementach konstrukcyjnych.

ZALETY I WŁAŚCIWOŚCI SYSTEMU

• Wysoka wytrzymałość na rozciąganie zapewnia niezawodne połączenie zastosowanego systemu FRCM z nośnymi elementami konstrukcji.

• Niezawodna przyczepność do podłoży betonowych, ceglanych, kamiennych.

• Skuteczność układania również na podłożach wilgotnych – wilgotność sprzyja przyczepności matrycy hydraulicznie wiążącej.

• Łatwość przygotowania – przygotowanie matrycy nieorganicznej odbywa się jak dla wszystkich produktów hydraulicznie wiążących.

• Szeroki zakres temperatur aplikacji – od +5°C do +35°C.

• Brak toksyczności zastosowanych matryc – jest porównywalny z tradycyjną zaprawą nieorganiczną, podczas gdy żywice epoksydowe są szkodliwe przy wdychaniu oraz w kontakcie ze skórą, przez co wymagane są dodatkowe środki ochrony.

• Łatwość czyszczenia narzędzi – wystarczy użyć wody, bez konieczności stosowania szkodliwych dla człowieka i środowiska rozpuszczalników wymaganych przy żywicach.

UWAGI OGÓLNE / WSKAZÓWKI

System wzmacniania w technologii FRCM złożony z konektora C-JOINT i nieorganicznej matrycy MX-JOINT stosować w sposób przewidziany przez projektanta. Zapewnić odpowiednie przygotowanie podłoża. Materiał przechowywać w suchym pomieszczeniu z dala od substancji, które mogłyby negatywnie wpłynąć na jednorodność lub przyczepność matrycy. Podczas stosowania wyrobu należy stosować odpowiednie środki ochrony indywidualnej.

PRZEZNACZENIE SYSTEMU

• Zapewnienie i poprawa wytrzymałości na obciążenia statyczne, dynamiczne oraz sejsmiczne/parasejsmiczne (szkody górnicze) budynków i obiektów inżynieryjnych o konstrukcji murowej, betonowej lub żelbetowej.

• Wzmocnienia konstrukcyjne wielowarstwowych ścian nośnych (również z luźnym wypełnieniem przestrzeni międzywarstwowch).

• Wzmocnienia konstrukcji naroży murów.

• Wzmocnienia konstrukcji gzymsów w ścianach murowanych.

• Wzmocnienia konstrukcji murowanych łuków, sklepień i kopuł.

• Wzmocnienie wytrzymałości na ścinanie belek żelbetowych.

• Wzmocnienia słupów żelbetowych obciążonych jednoczesnym ściskaniem i zginaniem.

•Wzmocnienia wytrzymałości na wyboczenie ścianek działowych i ścian zewnętrznych, filarów międzyokiennych.

SPOSÓB STOSOWANIA

PRZYGOTOWANIE PODŁOŻA

• Przygotować podłoże i wbudować system FRCM do wzmacniania konstrukcji murowych i betonowych (zgodnie z kartami technicznymi produktów C-MESH 84/84 + MX-C 25 Masonry, C-MESH 42/42 + MX-C 25 Masonry, C-MESH 182 + MX-C 50 Concrete).

• Wywiercić w podłożu murowym lub betonowym otwory montażowe o średnicy min. 16 mm dla C-JOINT o średnicy 6 mm, 20 mm dla C-JOINT o średnicy 10 mm i 22 mm dla C-JOINT o średnicy 12 mm.

• Otwory wykonać z użyciem wiertarki i wierteł odpowiednich dla materiału, z którego wykonane jest podłoże.

• Głębokości i kąty nachylenia otworów muszą być zgodne z projektem i podlegają odbiorowi przez Nadzór robót.

• Z wnętrza otworu usunąć powstały w wyniku wiercenia pył i luźne fragmenty podłoża (np. przez przedmuchanie sprężonym powietrzem).

• System konektorów można wykonywać wyłącznie po całkowitym stwardnieniu matrycy uprzednio wbudowanego wzmocnienia powierzchniowego w systemie FRCM.

PRZYGOTOWANIE ZAPRAWY (MATRYCY) MX-JOINT DO KOTWIENIA KONEKTORÓW

• Otworzyć pojemnik z zaprawą MX-JOINT o wadze 5 kg.

• Wlać czystą wodę w ilości ok. 90% ilości docelowej (0,95 litra) i korzystając z wolnoobrotowego mieszadła ręcznego mieszać zaprawę bez przerwy przez ok. 3 min. do momentu uzyskania jednorodnej konsystencji.

• Dodać kolejną ilość czystej wody (0,10 litra) i kontynuować mieszanie zaprawy do momentu uzyskania jednorodnej konsystencji o kremowej barwie. Uwaga! Nie przekraczać łącznej ilości wody, tj, 1,05 litra na każde opakowanie 5 kg.

APLIKACJA SYSTEMU KONEKTORÓW

• Odciąć wymaganą długość konektora C-JOINT. Długość ta powinna być równa ok. 3/5 długości otworu powiększonej o min. 150 mm lub więcej, o ile wymaga tego projekt.

• W przypadku otworów na wskroś, należy konektor odciąć na długość otworu powiększoną o min. 300 mm lub więcej, o ile wymaga tego projekt.

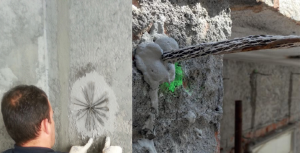

• Z jednego końca przyciętego konektora C-JOINT odsłonić włókna z oplotu (przesuwając oplot) na tyle ile wynosi długość odcinka, który zostanie umieszczony w otworze montażowym. Uwaga! Drugą ręką przytrzymywać koniec konektora z włóknami pozostającymi wewnątrz oplotu.

• Rozsunąć włókna w części znajdującej się poza oplotem przygotowując je w ten sposób do impregnacji.

• Zaimpregnować rozsunięte włókna poprzez ich całkowite zanurzenie w zaprawie impregnującej, Zaprawę impregnującą włókna konektorów należy wcześniej przygotować z zaprawy MX-JOINT przeznaczonej do kotwienia konektorów w otworach. W tym celu, porcję takiej zaprawy należy rozcieńczyć do konsystencji zawiesiny – odpowiednią konsystencję zawiesiny uzyskuje się przez połączenie 4 części zaprawy MX-JOINT z 1 częścią wody i ich dokładnym wymieszaniu.

• Nasunąć z powrotem oplot na zaimpregnowaną część włókien konektora, jednocześnie ostrożnie je ściskając.

• Poczekać, aż wystarczająco stwardnieje świeżo zaimpregnowana długość konektora – powinna ona być wystarczająco sztywna, aby umożliwić swobodne manewrowanie konektorem wewnątrz otworu montażowego.

• Dokładnie zwilżyć otwór montażowy wodą usuwając przy tym ewentualny jej nadmiar.

• Wypełnić otwór przygotowaną zaprawą MX-JOINT. W tym celu można skorzystać ze specjalnego aplikatora Ruregold GUN, który dzięki wydłużonej, sztywnej dyszy na elastycznym mocowaniu umożliwia dotarcie w trudno dostępne miejsca.

• W otwór wypełniony zaprawą MX-JOINT wsunąć odpowiednio głęboko (do ok. 3/5 całkowitej głębokości otworu) zaimpregnowaną część konektora C-JOINT.

• W przypadku otworów na wskroś, należy przycięty na wymiar konektor (grubość elementu + min. 300 mm) przeciągnąć przez wykonany otwór montażowy w taki sposób, aby po obu stronach elementu pozostały końce konektora o jednakowej długości, tj. po min. 150 mm lub więcej o ile wymaga tego projekt wzmocnienia.

• Na powierzchnię matrycy wcześniej wbudowanego wzmocnienia w systemie FRCM nałożyć wokół wystającego odcinka konektora C-JOINT pierwszą warstwę zaprawy MX-JOINT (o grub. 3÷5 mm).

• Usunąć oplot z wystającej z otworu części konektora C-JOINT.

• Uwolnione z oplotu włókna konektora C-JOINT rozłożyć promieniście i przy użyciu gładkiej metalowej szpachelki wcisnąć je lekko w świeżo nałożoną warstwę zaprawy MX-JOINT, a następnie nałożyć drugą warstwę zaprawy (o grub. 3÷5 mm).

• Zaprawę układać zawsze metodą „świeżym na świeże”.